汽车摩配

实现轻量化和可定制的汽车零件的生产

3D打印技术在汽车行业有着十分重要的作用,它可以极大的缩短汽车研发周期,同时也能够节约汽车生产的成本,摆脱了传统汽车制造对模具的依赖。这些优点让3D打印技术在汽车制造行业的应用越发的广泛。

3D打印的优势

先风在汽车行业的制造能力

- 车灯外壳

- 仪表盘

- 挡泥板

- 油门踏板

- 进气格栅

- 保险杠

- 空气滤清器外壳

- 发动机水箱盖

- 发动机风扇叶

- 踏板

- 转向柱罩

- 尾灯罩

- 外部装饰

- 电池模块

- 风扇罩

- 转向柱罩

- 尾灯罩

- 车轮罩

- 散热器叶片

- 风扇叶片

- 进气歧管

- 进气导管

- 真空连接管

- 电气仪表外壳

- 泵叶轮

- 内饰条

- 软管

- 档把

- 座椅

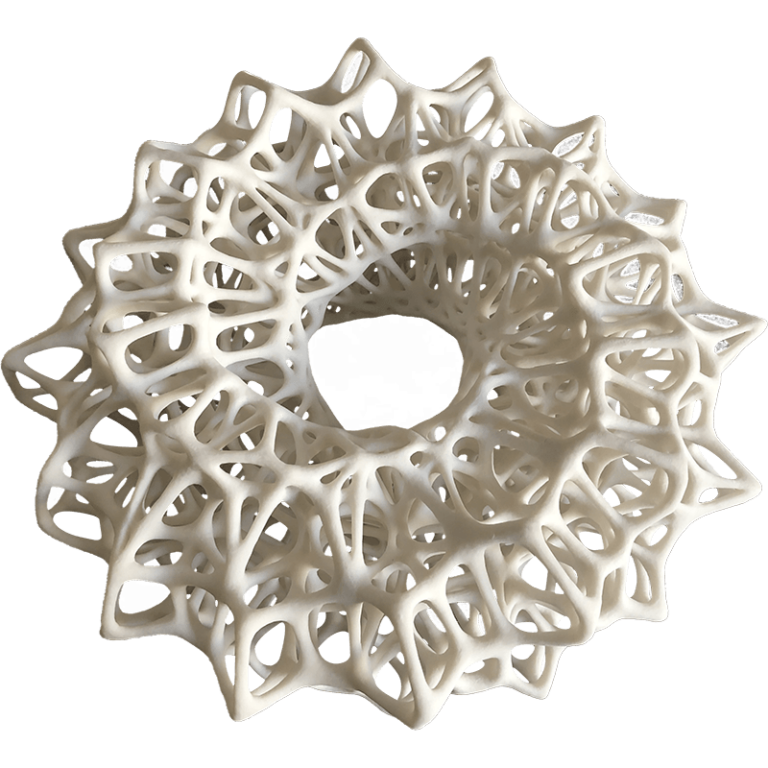

案例展示

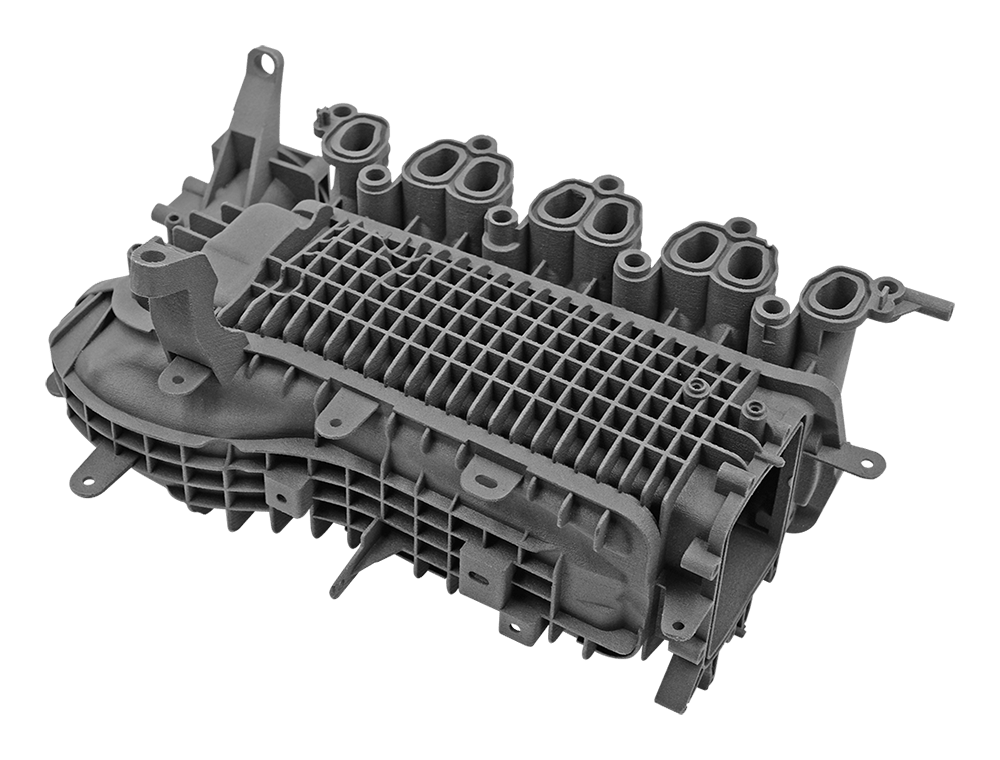

汽车进气歧管

尼龙6复合玻纤材料,熔点高达223℃。其超高的强度能承受更高的负荷。且能在高温下保持优异的机械性能和抗蠕变特性,可直接制作终端产品使用。

汽车线缆夹具

要求:该件将直接用于汽车的装配产线上薄壁件,仅0.35毫米的壁厚,需耐受20次以上90度弯折。

方案:选用尼龙12材料打印,效果最好的也在弯折13次之后就断裂了,达不到要求。故选用韧性更好的尼龙11材料。

结果:改用1100PA材料打印后,弯折次数呈指数上升,经测试达到惊人的10万次,完全满足实际需求。

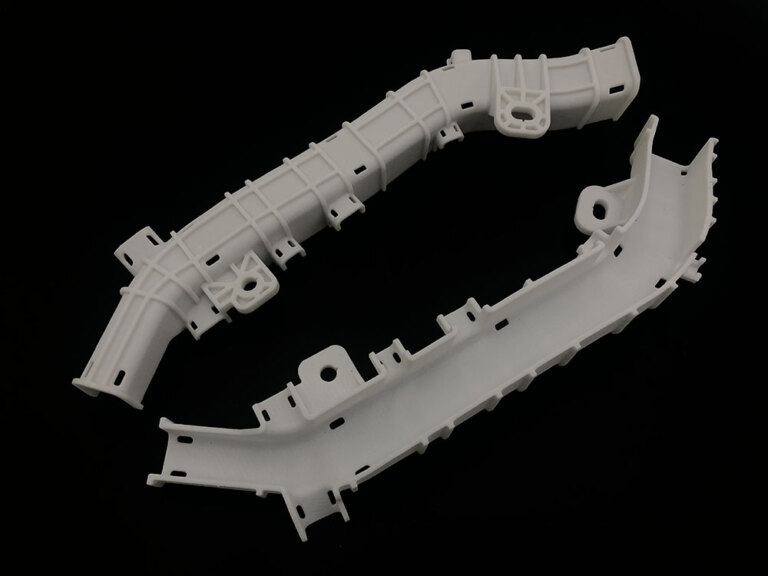

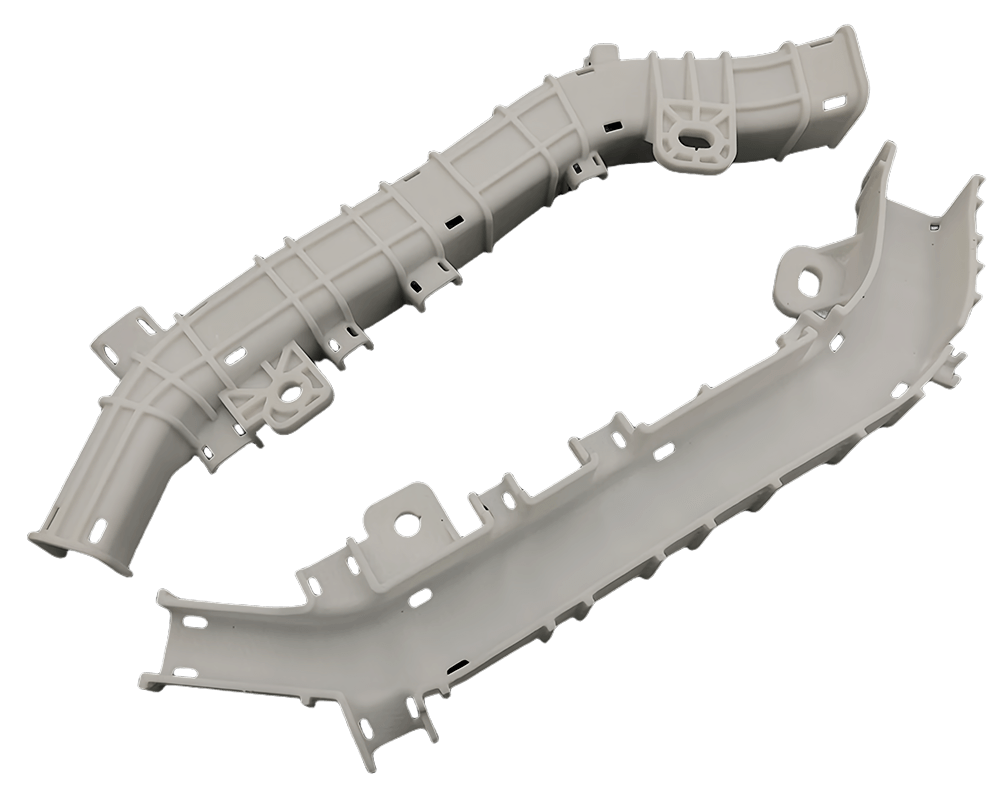

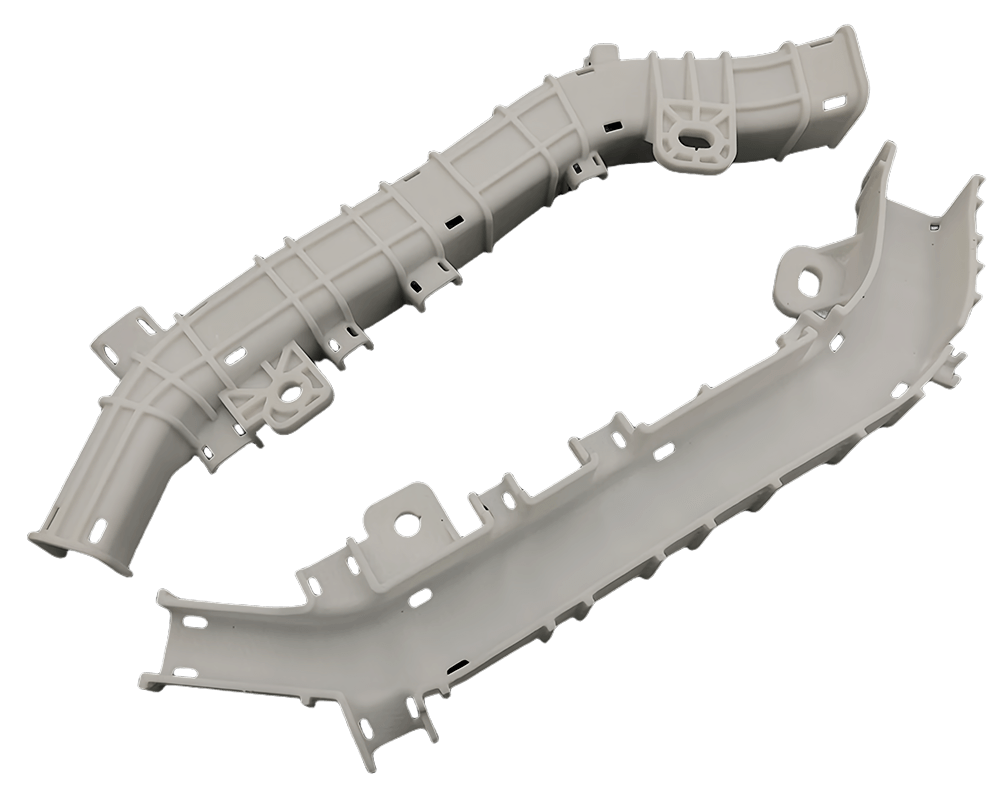

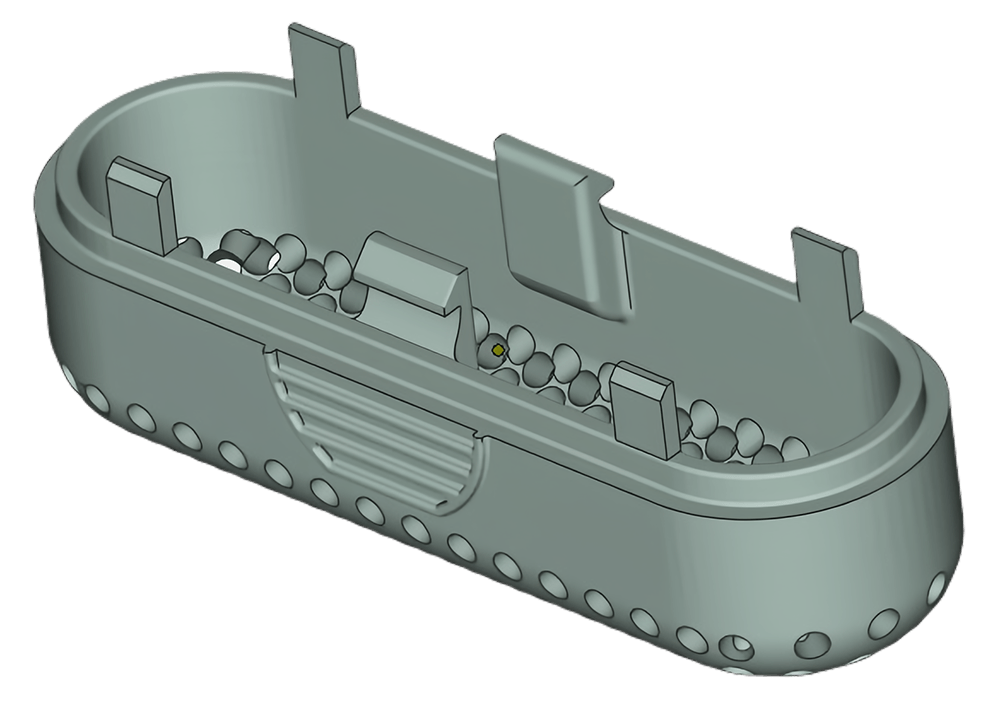

汽车导线槽

用于新零件开发, 包括原型设计和测试。

要求:快速响应设计端(其形状长、结构复杂,生产出如此复杂的模具需要很长时间。而零件的设计迭代频率高,常规生产工艺很难快速响应设计端)。

方案:为满足原型设计要求,选用强度、韧性较为均衡的尼龙1200F纯料打印。

结果:与传统制造工艺相比, 设计优化: 将多个部分合并为一个,同时设计可以根据空间进行优化。生产成本更低、更容易、更快。

摩托车油箱及外壳件

这是一家摩托车公司试制部门新开发车型的油箱,常规的加工方式很难制作。而SLS可一体成型且无支撑,降低了后处理难度。该件采用SLS制作的优势在于迅速响应了设计端、提高了后期制模的可靠性;节约了制模时间、成本,缩短了研发周期。

油箱底部吸滤器

要求:用于降低燃油箱中供油可能的异物或污染的风险来保护油箱出口。该件使用时倒扣于出油口,故该件需要较强的韧性与耐油性。

方案: 尼龙12的制件在装配时卡扣位置不耐拆装易断裂,故选用韧性更好的尼龙11材料。

结果:满足试装、测试的要求,首批已交付。